Pianificazione della Produzione

Compila il form per richiedere informazioni

Il ruolo cruciale della Pianificazione della Produzione

Evita sprechi e ritardi con una Pianificazione della Produzione accurata

La Pianificazione della Produzione rappresenta una delle aree più strategiche dei gestionali orientati alla gestione dei processi produttivi, permettendo all’azienda di reagire in modo rapido ai cambiamenti del mercato.

Attraverso questa procedura l’azienda programma ed organizza le strategie produttive finalizzate al soddisfacimento delle consegne per i clienti, nel rispetto degli obiettivi di gestione ed efficienza dei reparti produttivi.

Fluentis ERP permette di impostare una Pianificazione di Produzione strategica: MTO (Make to Order), MTS (Make to Stock), ATO (Assembly to Order), oppure ETO (Engineering To Order).

A volte le esigenze possono essere miste, pertanto la scelta strategica di come impostare il flusso produttivo determina in effetti la capacità dell’azienda di gestire un buon equilibrio tra soddisfacimento della domanda (DEMAND PLANNING) e gestione dell’offerta produttiva.

L’obiettivo è quello di utilizzare il sistema con la massima efficienza possibile, ottenendo la massima efficacia, in condizioni di massima economicità.

Moduli e FunzionalitàI punti di Forza

Previsione e gestione della domanda.

Gestione delle Commesse.

Pianificazione a capacità infinita.

Schedulazione FCS (Capacità finita).

CRP – Capacity Requirement Planning (Gantt, Capacità CdL).

Pianificazione per zona di consegna.

MRP.

Sequenza fasi.

Profonda integrazione con gli altri moduli di business.

Linee Guida per una migliore Pianificazione della Produzione

La Pianificazione della Produzione è un processo complesso, che include varie attività per garantire che i materiali, le attrezzature e le risorse umane siano disponibili quando e dove necessario.

Con delle strategie di pianificazione e schedulazione della produzione efficaci, è possibile risparmiare sui costi di manodopera, accelerare i processi, ridurre gli sprechi, ottimizzare l’uso delle apparecchiature e garantire la tempestività nel soddisfare le esigenze dei consumatori.

Pertanto, è fondamentale per le aziende di produzione ottimizzare ogni aspetto relativo alla Pianificazione di Produzione.

Vuoi saperne di più?

Scarica la brochure “Best practices e consigli per una migliore Pianificazione di Produzione”.

Compila il form per scaricare la brochure

L’unica cosa che non può andare storta, se non hai un piano, è il piano stesso

Migliora le tue previsioni

È importante disporre di strumenti di reportistica avanzati che forniscano informazioni complete e accurate sulle vendite e sull’inventario, per generare previsioni più precise possibili basate sull’analisi dati del passato. Analizzare lo storico è importante, ma non sufficiente per prevedere le condizioni future del mercato.

Se hai già flussi di dati digitali provenienti dai workflow di produzione e da condizioni di mercato più ampie, considera l’utilizzo di soluzioni Analytics avanzate o di Machine Learning per ricavare le tue previsioni digitalmente.

Conosci la tua capacità di produzione

La capacità di produzione può essere calcolata in base alla produttività dei dipendenti, alle merci che produci e alle macchine che utilizzi per produrre queste merci. Il calcolo della capacità di produzione può essere automatizzato con un software di produzione. È fondamentale mappare i processi di produzione in modo da poter determinare la capacità massima effettiva. Questo può essere semplice come identificare e temporizzare i vari processi, o sofisticato come mappare digitalmente la propria fabbrica per addestrare algoritmi di analisi avanzati sulle proprie operazioni.

Affidati alla tecnologia

È essenziale adottare la tecnologia di produzione più recente per garantire che il processo di produzione funzioni nel modo più fluido possibile. Ad esempio, attraverso l’implementazione di sensori IoT intelligenti e connessi nella tua catena di produzione, puoi potenziare il monitoraggio in tempo reale dei processi di produzione, tenere traccia dell’avanzamento di ogni prodotto attraverso la linea di produzione e monitorare l’utilizzo della macchina per assicurarti che tutto funzioni senza intoppi e che non ci siano rallentamenti che influenzeranno la produzione finale.

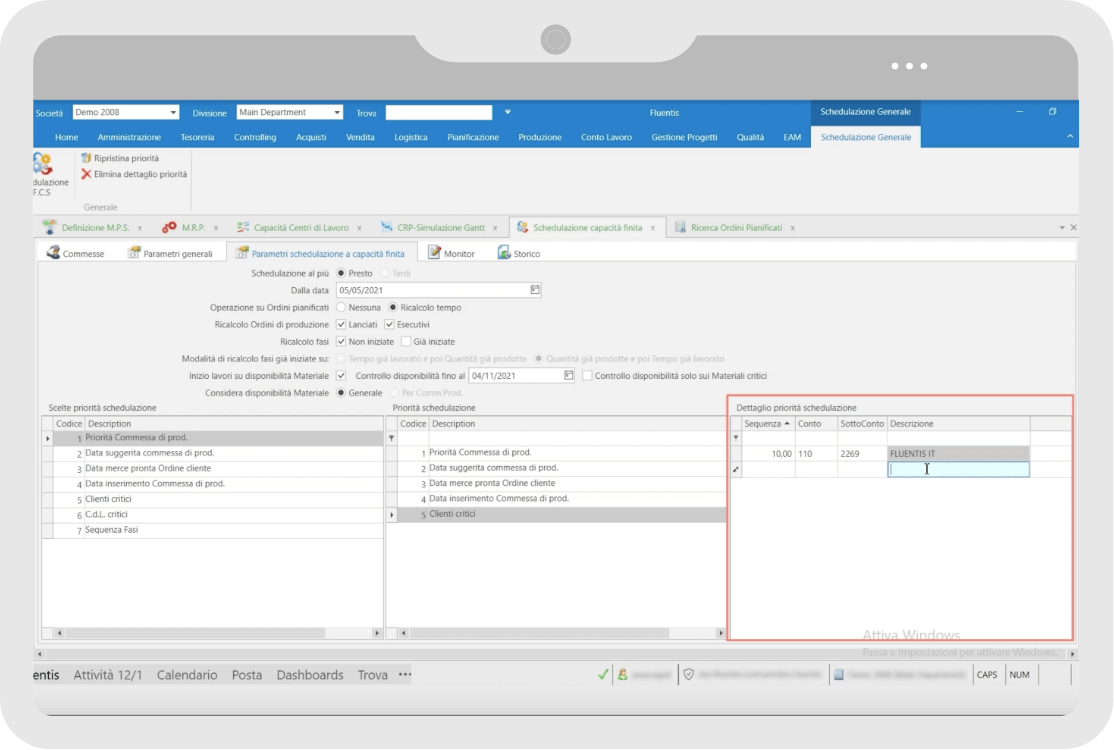

Schedulazione a capacità finita

Grazie allo schedulatore a capacità finita, vengono effettuati analisi e calcoli automatici, considerando vari vincoli produttivi, quali la disponibilità limitata delle risorse e dei materiali.

Viene dunque determinata la quantità di lavoro disponibile per un determinato periodo di tempo, al fine di soddisfare le richieste dei clienti in termini di quantità prodotta.

Lo schedulatore si basa sulla logica di carico di tipo “al più presto”, partendo da una certa data e simulando l’avanzamento futuro degli ordini di produzione, di acquisto o di conto lavoro.

A cosa serve?

Il movimento in avanti permette di garantire una saturazione dei centri di lavoro e un ritmo di produzione uniforme ed efficiente, massimizzando il carico sui colli di bottiglia della produzione e ottimizzando il lead time di consegna del prodotto finito al cliente.

Pianificazione automatica delle commesse? Sì, grazie al MRP

Grazie all’integrazione con l’ MRP, è possibile pianificare le commesse di produzione in modo automatico, sulla base dei fabbisogni e dei materiali.

Ridata ordini e carichi di produzione con un click

In situazioni di sovraccarico, Fluentis è in grado di decidere quali operazioni posticipare, considerando le priorità degli ordini e mandando in ritardo gli ordini meno importanti.

Inoltre, la tecnica di caricamento verticale permette una schedulazione sequenziale dei centri di lavoro.

Il caricamento dei centri di lavoro avviene in modo frazionato su diversi periodi, si parte dal primo, poi nel secondo e così via, per arrivare a completare l’orizzonte temporale utile.

Completa integrazione con gli altri moduli di business

La Pianificazione della Produzione di Fluentis ERP interessa molteplici funzioni aziendali integrandosi ed interagendo con esse in tempo reale e in maniera flessibile ed efficiente.

Vendite: l’area Vendite fornisce i dati relativi alle richieste dei clienti alla Pianificazione, la quale restituirà le date di prevista consegna e di prevista fattibilità delle singole righe dell’ordine.

Acquisti: forniscono alla Pianificazione di Produzione la visibilità di quando e quanti materiali arriveranno per soddisfare sia gli ordini di produzione che quelli di conto lavoro; dalla Pianificazione vengono generate in automatico le richieste di acquisto dei materiali necessari.

Logistica / WMS: le aree Logistica e WMS forniscono all’area Pianificazione la visibilità dei materiali realmente disponibili in azienda e quindi la possibilità di definire la reale fattibilità della produzione e del conto lavoro; d’altro lato ricevono dalla Pianificazione l’eventuale impegno dei materiali stessi.

Produzione / MES: fornisce alla Pianificazione l’occupazione dei centri di lavoro permettendo così di lanciare la schedulazione a capacità finita; inoltre, da l’indicazione dell’impegno ed eventuale disponibilità dei materiali e dei semi-lavorati gestiti negli ordini di produzione. Dalla Pianificazione vengono generate anche nuove proposte di ordini di produzione.

Conto Lavoro: l’area di Conto Lavoro fornisce alla Pianificazione l’impegno e la disponibilità dei materiali e dei semi-lavorati gestiti negli ordini di conto lavoro; mentre dalla pianificazione vengono proposti automaticamente i nuovi ordini di conto lavoro.

Controllo di Gestione: da questo modulo, la Pianificazione di Produzione estrae i dati delle previsioni di vendita per sviluppare le commesse o gli ordini di produzione che dovranno essere realizzate; inoltre, permette di calcolare a preventivo il “costo prodotto”, in modo da confrontarlo con il costo consuntivo ottenuto a valle del flusso produttivo.

Cosa ne pensa chi ha scelto Fluentis

La soluzione proposta e implementata in Fluentis ERP ha permesso di coprire tutte le aree interessate in azienda ottenendo una navigabilità completa tra i documenti dei vari moduli implementati

- Paolo Fabbri, Project Manager

Ponzi Srl

Generazione Commesse di Produzione

La Generazione Commesse di Produzione permette di creare le commesse determinando la dimensione della domanda, proveniente da ordini clienti, previsioni di vendita e sottoscorta.

Le commesse di produzione create possono essere mono o multiprodotto e definiscono l’insieme degli articoli da realizzare, permettendo al responsabile della pianificazione di organizzare il programma di produzione.

Funzionalità

- MTO (Make to Order): generazione commesse da ordini clienti

- MTS (Make to Stock): generazione commesse da sottoscorta

- Previsionale: generazione commesse da previsioni di vendita

- Generazione commesse di produzione mono/multiprodotto

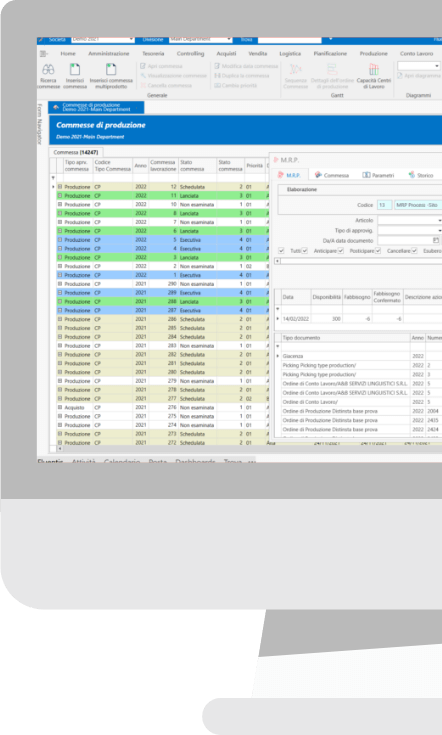

Commesse di Produzione

Le commesse di produzione rappresentano il documento principale del programma di produzione. Possono identificare un unico prodotto, oppure l’insieme di più prodotti logicamente aggregati per motivi di organizzazione produttiva o logistica.

Queste si suddividono in 3 categorie a seconda della tipologia di approvvigionamento dell’articolo richiesto (Acquisto, Conto lavoro, Produzione), ognuna delle quali seguirà un flusso dedicato, integrandosi perfettamente con gli altri moduli di Fluentis ERP.

Funzionalità

- Creazione commesse mono / multiprodotto

- Creazione commesse d’Acquisto

- Creazione commesse di Conto Lavoro

- Creazione commesse di Produzione

- Assegnazione priorità di schedulazione

- Possibilità di rettifica del tipo di approvvigionamento, sito di produzione e versione della distinta base proposti

Pianificazione di produzione

Rappresenta l’algoritmo di Master Scheduling, ovvero la pianificazione di produzione che si occupa di interessare le commesse selezionate e analizzarne la “fattibilità produttiva” in funzione della sua composizione strutturale.

Questo tipo di pianificazione, eseguibile con logiche di analisi “al più presto” o “al più tardi”, dà la possibilità di verificare la necessità di ulteriore capacità produttiva, evidenziando la sovra-allocazione dei centri di lavoro critici, permettendo all’operatore di decidere se aumentare la capacità interna, acquistare capacità esterna o spostare i carichi nel tempo, eventualmente accettando ritardi di consegna.

Funzionalità

- Pianificare al più tardi

- Pianificare al più presto

- Solo risorse / materiali

- Pianificazione di Acquisti

- Pianificazione di Produzione

- Pianificazione di C/Lavoro

- Possibilità di rilascio automatico degli ordini

- Possibilità di includere il calcolo della disponibilità dei materiali

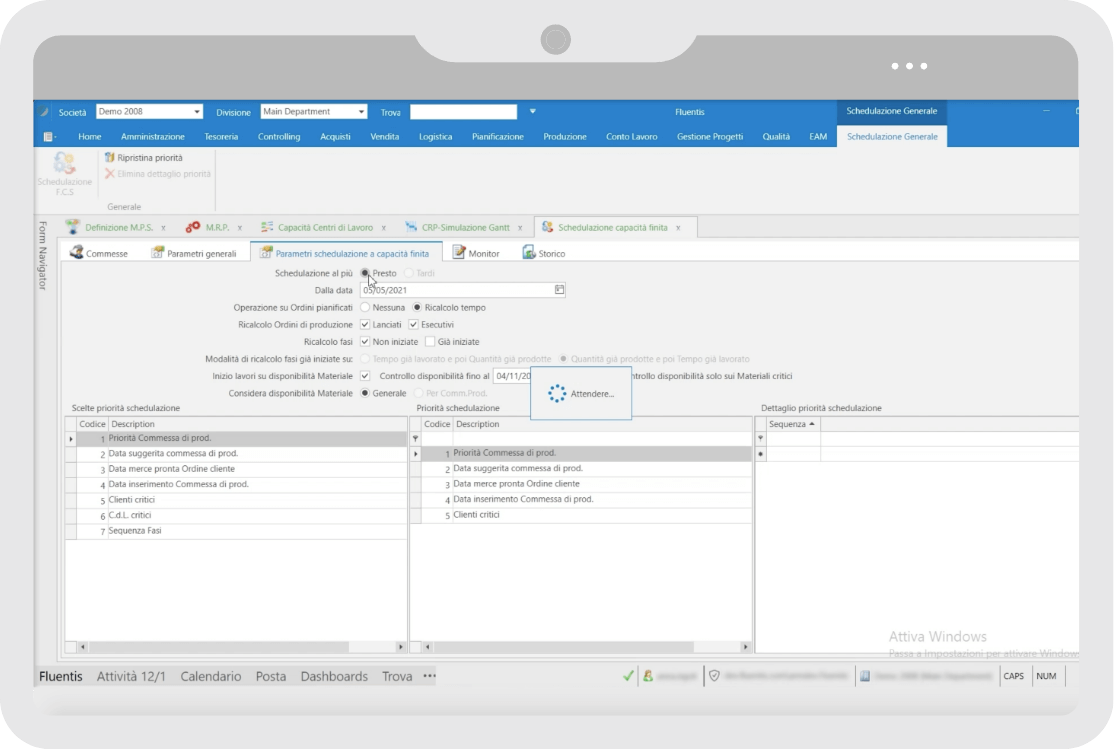

Schedulazione di produzione a capacità finita (FCS)

La schedulazione di produzione a capacità finita permette di capire quanto lavoro può essere espresso in un periodo di tempo definito, considerando le limitazioni di alcune risorse. L’obiettivo finale è quello di garantire la maggiore efficienza dei ritmi produttivi lungo tutta la filiera interna allo stabilimento, ottimizzando i tempi e riducendo i costi dei centri di lavoro.

Con questa modalità di pianificazione è possibile creare sequenze ottimali di lavorazione su ogni singolo Centro di lavoro ottenendo la loro massima saturazione.

Grazie ad una veloce e semplice parametrizzazione è possibile:

- Attribuire una priorità di esecuzione alle Commesse di produzione considerando: date di prevista consegna, clienti critici, tassatività degli ordini e altri parametri;

- Considerare o meno la presenza dei materiali necessari alle fasi di lavorazione;

- Schedulare per un limite temporale predefinito.

Inoltre, per singolo Centro di lavoro, è possibile:

- Variare la propria capacità agendo direttamente sulla disponibilità giornaliera nel calendario;

- Definire la percentuale di efficienza e quella di massima saturazione giornaliera;

- Farlo operare a capacità infinita.

Funzionalità

- Schedulazione a capacità finita per centro di lavoro, alla data determinata

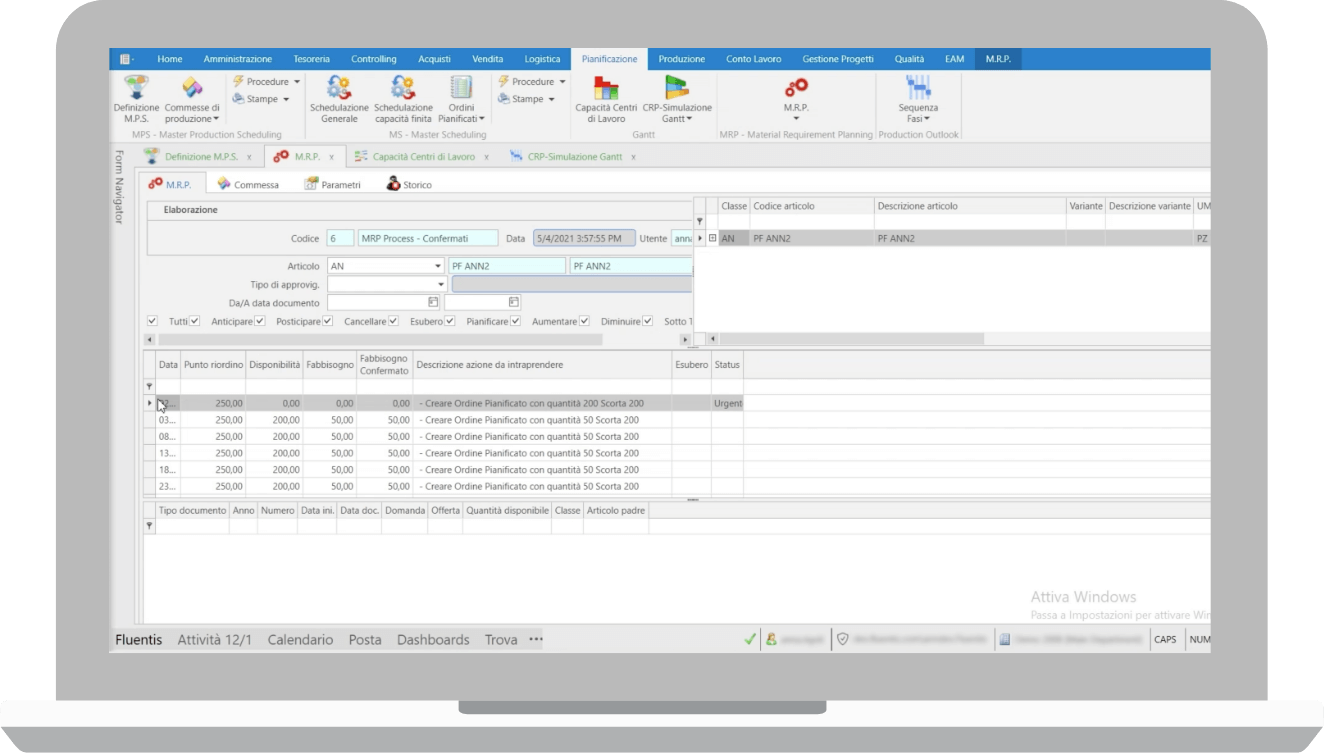

MRP

Come dice l’acronimo “Manufacturing Resourse Planning” tale procedura permette all’utente di avere l’analisi della corretta disponibilità dei materiali e delle risorse produttive in funzione della pianificazione di produzione. Attraverso questa elaborazione l’operatore può ricevere una serie di suggerimenti relativi all’anticipo di alcune forniture di materiali, all’integrazione di quantità necessarie, piuttosto che provvedere ad annullare ordini di articoli inutili in modo da rendere il più agevole possibile il controllo e la gestione delle operazioni.

L’MRP realizza una pianificazione di produzione tenendo conto dei diversi vincoli di produzione, delle materie prime e semilavorati disponibili e di quelli ordinati. Grazie a questa procedura l’operatore è in grado di analizzare la copertura produttiva di ogni commessa attiva, gestendo e coordinando tutti i processi relativi all’acquisizione, alla produzione e alla consegna del prodotto finito.

Il principio base del sistema di fabbisogno dei materiali di produzione è l’ottimizzazione delle scorte sulla base delle esigenze aziendali, questo si riflette in un abbassamento dei livelli delle scorte ed in un conseguente aumento di efficienza.

In sostanza, attraverso gli algoritmi di questa funzione, l’MRP di Fluentis è in grado di conoscere l’impegno di ogni materiale presente a magazzino e la disponibilità alla data interessata.

L’MRP di Fluentis può operare in un contesto informativo o dispositivo, può operare in modo parziale su alcune commesse selezionate o in modo globale su tutto l’insieme delle commesse presenti in produzione.

Funzionalità

- Analisi dei materiali e delle risorse, gestione degli anticipi, posticipi, esuberi, tolleranze

Ordini Pianificati

Il risultato delle pianificazioni e del MRP darà luogo all’emissione di Ordini Pianificati di Produzione, di C/Lavorazione e di Acquisto. Questi documenti contengono tutte le informazioni necessarie per l’approvvigionamento in termini di materiali e lavorazioni che possono essere modificate in base all’occorrenza.

Il rilascio di questi documenti darà luogo rispettivamente a Ordini di Produzione, Ordini di C/Lavoro e Richieste di Acquisto.

Funzionalità

- Creazione / modifica ordini pianificati

- Generazione distinta base e ciclo di lavoro direttamente dall’ordine pianificato

Scopri cosa può fare Fluentis ERP

per la tua azienda

Prova gratuita 15 giorni | Nessun rinnovo automatico | Accesso immediato

Contattaci per maggiori informazioni